การวางแผนบำรุงรักษาเชิงป้องกันสำหรับรถบรรทุก

การวางแผนบำรุงรักษาเชิงป้องกันสำหรับรถบรรทุก

ความเป็นมาและความสำคัญของปัญหา

ปัจจุบันนี้มีการขยายตัวของธุรกิจด้านการขนส่งมากขึ้น จึงมีความจำเป็นที่ผู้ประกอบการทางด้านการขนส่งจะต้องปรับกลยุทธ์ทางธุรกิจของตัวเองให้เหมาะสม เพื่อช่วยสร้างโอกาสความได้เปรียบเชิงการแข่งขัน สิ่งสำคัญของธุรกิจนี้ก็คือ พาหนะที่ใช้ขนส่ง เพื่อส่งสินค้าเหล่านั้นไปส่งยังจุดหมายให้ทันเวลา และ ปลอดภัย ซึ่งประเทศไทยมีการขนส่งโดยใช้รถบรรทุกเป็นส่วนใหญ่ ถึงแม้ว่ารถบรรทุกจะสามารถขนส่งสินค้าไปได้ทุกที่ แต่ก็มีต้นทุนในการขนส่งที่สูง จากที่ได้ข้อมูลจากกลุ่มรถบรรทุก พบว่า ต้นทุนในการซ่อมบำรุงรถบรรทุกมีมูลค่าที่สูงมาก เนื่องจาก มีการใช้งานรถบรรทุกอย่างหนัก และ รถบรรทุกมีการใช้งานมาเป็นเวลานานแล้ว ถ้าเราได้นำหลักการวางแผนการซ่อมบำรุงมาประยุกต์ใช้ จะช่วยลดต้นทุนการซ่อมบำรุงให้น้อยลง ลดการเสียเวลาจากการที่รถบรรทุกเกิดเหตุขัดข้องระหว่างทางที่กำลังขนส่ง

ขั้นตอนการการบำรุงรักษาเชิงป้องกันของรถบรรทุก มีดังนี้

1.เก็บข้อมูลที่เกี่ยวข้อง

2.จัดลำดับความสำคัญเพื่อการวางแผนการบำรุงรักษา

เนื่องจากชิ้นส่วนในรถบรรทุกมีจำนวนมากที่ต้องบำรุงรักษา หากเราดูแลทุกชิ้นส่วนเท่าๆกันหมด ก็เชื่อได้ว่า ทำอย่างไรก็ไม่สามารถดูแลได้อย่างทั่วถึง จึงได้ทำการจัดลำดับความสำคัญของชิ้นส่วนต่างๆ ของรถบรรทุก โดยการวิเคราะห์FMEA เพื่อที่จะเลือกชิ้นส่วนที่มีความสำคัญที่ส่งผลกระทบต่อการขนส่ง ซึ่งต้องดูแลอย่างใกล้ชิด แก้ไขเร่งด่วน มาทำการวางแผนการซ่อมบำรุง และตัดชิ้นส่วนที่มีความสำคัญน้อยออกไปจากแผนการซ่อมบำรุง โดยมีวิธีการวิเคราะห์ความสำคัญดังนี้

- แยกอะไหล่ย่อยแต่ละชนิดออกมาวิเคราะห์ให้หมด

- แยกอะไหล่ที่มีการบำรุงรักษาเชิงป้องกันอยู่แล้วออกไปก่อน เช่น การเปลี่ยนน้ำมันเครื่อง การอัดจาระบีล้อ การอัดจาระบีตามจุดสำคัญ

- แยกอะไหล่ที่ไม่ส่งผลกระทบต่อการขนส่งไปใช้กลยุทธ์การบำรุงรักษาด้วยผู้ควบคุมเครื่อง (Operation Maintenance) เช่น กระจกมองข้าง ถ้าชำรุดจะไม่ทำให้รถต้องหยุดการขนส่งทันที ผู้ขับรถอาจจะแวะจอดซื้ออะไหล่ข้างทาง แล้วนำมาเปลี่ยนเองได้โดยง่าย

- วิเคราะห์ความสำคัญด้วยFMEA

- แบ่งกลุ่มการบำรุงรักษาตามความสำคัญที่วิเคราะห์ไว้

พิจารณาแบ่งระดับความสำคัญด้วยFMEA

เป็นการพิจารณาเลือกความสำคัญ จากความเสียหาย หรือ สาเหตุที่จะนำไปสู่ความเสียหายที่อาจจะเกิดขึ้น ผลกระทบของความเสียหาย ความถี่ในการเกิด และ ความสามารถในการตรวจพบ ซึ่งจะทำให้เราสามารถแบ่งความสำคัญของอะไหล่ได้ได้ครบทุกองค์ประกอบ ดังนี้

1. ระดับความรุนแรง นั้นมีหลายปัจจัยที่ก่อให้เกิดความรุนแรง จึงมีวิธีการหาระดับความรุนแรงของอะไหล่แต่ละชิ้นดังนี้

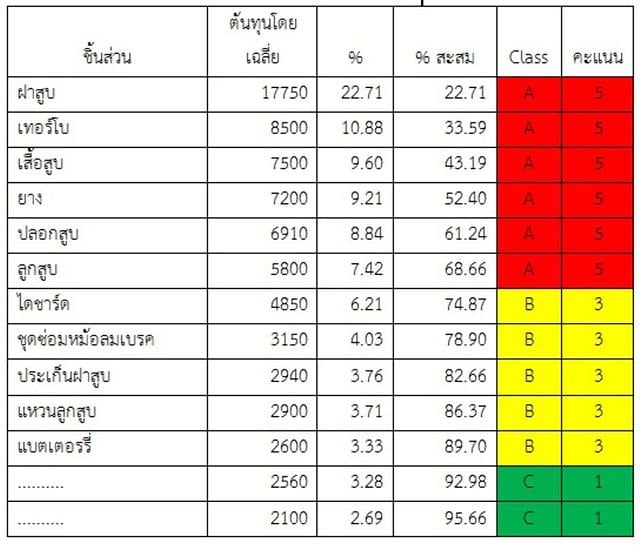

1.1.แบ่งระดับความรุนแรงตามราคาของอะไหล่ โดยมีเกณฑ์การแบ่งคือ

-กลุ่มA หรือ 5คะแนน จะเป็นอะไหล่ที่มีค่าเปอร์เซ็นต์สะสมมากกว่า 70%

-กลุ่มB หรือ 3คะแนน จะเป็นอะไหล่ที่มีค่าเปอร์เซ็นต์สะสมมากกว่า 80%

-กลุ่มC หรือ 1คะแนน จะเป็นอะไหล่ที่มีค่าเปอร์เซ็นต์สะสมน้อยกว่า 80%

ตารางที่ 2.1 เกณฑ์การให้คะแนนเพื่อวัดระดับความเสี่ยง

| เกณฑ์การให้คะแนน | คะแนน |

| ผลกระทบมาก | 5 |

| ผลกระทบปานกลาง | 3 |

| ผลกระทบน้อย | 1 |

ตารางที่ 2.2 ตัวอย่างการแบ่งความสำคัญของอะไหล่ตามราคา

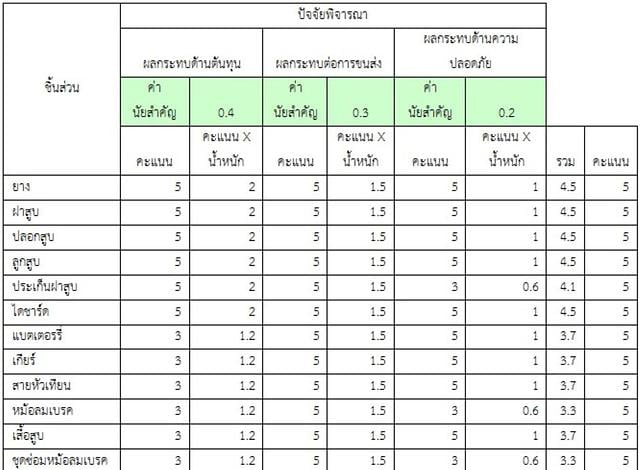

1.2. จากการแบ่งตามราคาอาจจะทำให้เรามองความรุนแรงไปเพียงด้านเดียว ผู้จัดทำจึงนำปัจจัยด้านอื่นๆมาให้คะแนนและมีนัยสำคัญของแต่ละปัจจัยเพื่อให้ได้การแบ่งระดับความรุนแรงที่ดีที่สุด ดังตารางที่ 2.2

ตารางที่ 2.2 ตัวอย่างการจัดระดับความรุนแรงในทุกปัจจัย

ผลคะแนนรวมที่ได้จะเป็นค่าความรุนแรงรวมที่จะนำเอาไปคำนวณเพื่อประเมินความเสี่ยงDFMEAต่อไป

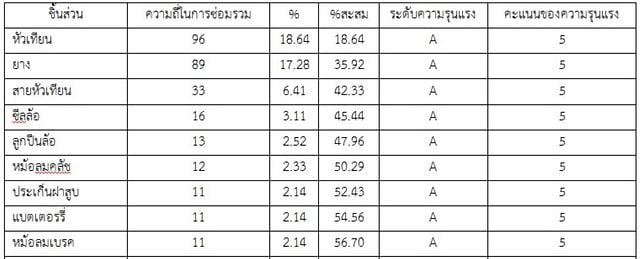

2. แบ่งระดับความโอกาสที่จะเกิดขึ้น

จะใช้ความถี่ในการเกิดความเสียมาพิจารณา และมีเกณฑ์การให้คะแนน และ การแบ่งกลุ่มเหมือนกับการแบ่งระดับความรุนแรง

ตารางที่ 2.4 ตัวอย่างแบ่งระดับความสำคัญตามการโอกาสที่จะเกิดความเสียหายขึ้น

ผลคะแนนรวมที่ได้จะเป็นค่าความรุนแรงรวมที่จะนำเอาไปคำนวณเพื่อประเมินความเสี่ยงDFMEAต่อไป

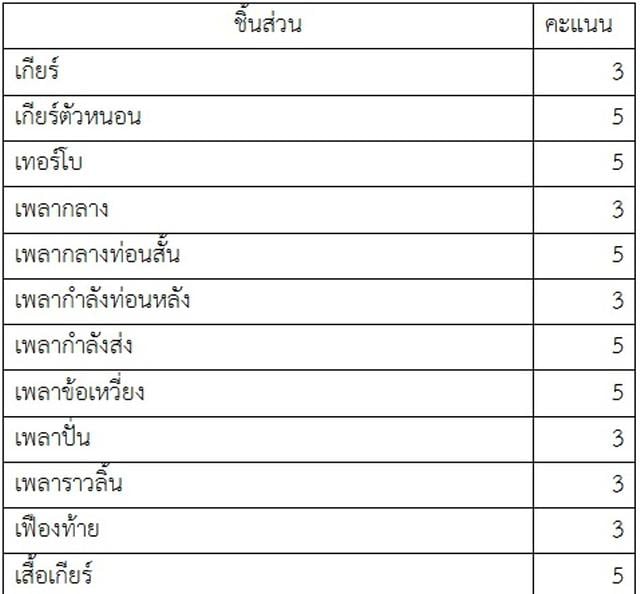

3.แบ่งระดับตามความสามารถในการตรวจพบ

จะใช้ให้คะแนนตามความสามารถในการตรวจมาพิจารณา และมีเกณฑ์การให้คะแนน เหมือนกับการแบ่งระดับความรุนแรง และ การแบ่งระดับตามโอกาสการเกิดขึ้น

ตารางที่ 2.5 ตัวอย่างการแบ่งระดับตามความสามารถในการตรวจพบ

จากผลคะแนนที่ได้จากระดับความรุนแรงรวม ระดับโอกาสที่เกิดขึ้น และ ระดับการตรวจพบ จะนำเอาไปคำนวณเพื่อประเมินความเสี่ยงDFMEA ดังสมการต่อไปนี้

Risk Priority Number (RPN) = Severity X Occurrence X Detection

3.เลือกวิธีการซ่อมบำรุงในแต่ละกลุ่มความสำคัญ

A มีความสำคัญสูงสุด

-ใช้การบำรุงรักษาบนพื้นฐานของความน่าเชื่อถือ เปลี่ยนอะไหล่เมื่อความน่าเชื่อถือลดลงถึง 55% และต้องดูแลมีการตรวจสอบภาพอย่างน้อย3ครั้งก่อนเปลี่ยนอะไหล่ เนื่องจากส่งผลกระทบต่อกิจการมากที่สุด

B มีความสำคัญปานกลาง

-ใช้การบำรุงรักษาเชิงป้องกัน เปลี่ยนหรือซ่อมอะไหล่เมื่อถึงค่า MTTF

D มีความสำคัญน้อย

-ใช้การบำรุงรักษาแบบซ่อมเมื่อเสียเท่านั้น เนื่องจากไม่ส่งผลกระทบต่อการขนส่งมาก

4.คำนวณ

การคำนวณนี้ มีจุดประสงค์เพื่อสร้างความมั่นใจว่ารถบรรทุกจะสามารถถูกใช้งานตามข้อกำหนดหรือไม่ ในสภาวะการทำงานหรือเงื่อนไขที่กำหนดไว้ โดยใช้สูตรการวัดความน่าเชื่อถือ ดังต่อไปนี้

- ค่าเวลาเฉลี่ยการชำรุด(Mean Time Between Failure,MTBF) เป็นค่าที่สามารถรายงานความน่าเชื่อถือของรถบรรทุกด้วยการใช้ค่าMTBF ด้วยการนำค่าช่วงเวลารวมหารด้วยจำนวนครั้งของการเกิดเหตุขัดข้อง

MTBF = ช่วงเวลาที่ใช้งานรถบรรทุก/จำนวนครั้งที่รถบรรทุกชำรุดในช่วงเวลานั้นๆ

- อัตราการชำรุด (Failure Rate, ) เป็นการวัดสัดส่วนการชำรุดของรถบรรทุกมีค่าแปรผกผันกับค่า MTBF

Failure Rate, = 1/MTBF

- การขัดข้องครั้งแรก (Mean Time To First Failure,MTTF) เป็นการประมาณเวลาเฉลี่ยตั้งแต่เริ่มใช้งานจนกระทั่งพบการขัดข้องหรือเสียครั้งแรกของรถบรรทุก

MTTF = ระยะเวลารวมที่ใช้งานจนกระทั่งขัดข้องครั้งแรก/จำนวนรถบรรทุก

- ค่าเฉลี่ยระหว่างทำการซ่อม(Mean Time To Repair,MTTR)

MTTR = ผลรวมเวลาการซ่อมบำรุง/ผลรวมอัตราการชำรุด

จากความสัมพันธ์ของค่า MTTF , MTTR และ MTBF ได้สมการดังนี้

MTBF = MTTF + MTTR ดังนั้น MTTR = MTBF – MTTF

- ค่าความพร้อมของระบบ(Availability) เป็นค่าที่จะบอกให้ทราบถึงเปอร์เซ็นต์ที่รถบรรทุกที่จะใช้งานมีความพร้อมใช้งานเท่าไร

Availability = MTBF/(MTBF+MTTR)

ซึ่งจากการคำนวณทั้งหมดจะถูกในเอาไปใช้เพื่อทำการวางแผนการซ่อมบำรุงเชิงป้องกันต่อไป ซึ่งเราจะทำการคำนวณกลุ่มAแยกอุปกรณ์ออกมาอย่างละเอียด เนื่องจากมีความสำคัญที่สุด จึงต้องทำให้ละเอียดที่สุด แล้วส่วนกลุ่มอื่นๆก็จะคำนวณรวมกันทั้งหมดตามปกติ

2.4.1 คำนวณในกลุ่มA ซึ่งมีความสำคัญมากที่สุด และ ต้องดูแลอย่างใกล้ชิด

จากการแบ่งกลุ่มความสำคัญโดยใช้FMEA โดยที่เราจะทำการคำนวณกลุ่มAก่อน เนื่องจากมีความสำคัญที่สุด จึงต้องคำนวณหาค่าความน่าเชื่อถือที่ต้องมีการซ่อมหรือเปลี่ยนอะไหล่ที่ 55% และ จัดการตรวจสอบให้มีมากกว่า3ครั้งต่อการเปลี่ยนอะไหล่ครั้งหนึ่ง มีตัวอย่างการคำนวณดังต่อไปนี้

การแจกแจงแบบWeibull

ตัวอย่างอะไหล่ที่มีการแจกแจงแบบWeibull : หัวเทียน

ก่อนอื่นต้องวิเคราะห์หาค่าCorrelation Coefficient ก่อนว่าหัวเทียนมีการแจกแจงแบบใด ในโปรแกรม MINITAB 14

จากรูปที่ 2.3 แสดงการวิเคราะห์หาค่าCorrelationของการแจกแจงแบบWeibull มีค่า 0.978 ซึ่งมากที่สุด จึงควรจะเลือกใช้การคำนวณแบบWeibull

รูปที่ 2.3 แสดงการคำนวณโดยใช้ MINITAB

จากการคำนวณเบื้องต้นที่จะได้ระยะทางที่จะต้องทำการตรวจสอบอะไหล่ที่ความน่าเชื่อถือของหัวเทียน 55% คือ ตรวจสอบหัวเทียนนี้ทุก 5,042 กิโลเมตร และ หัวเทียนมีค่า MTTF = 16,326.4 กิโลเมตร หลังจากนี้จะทำการจัดตารางการบำรุงรักษารถบรรทุก

2.4.2 คำนวณในกลุ่มที่มีความสำคัญระดับ B

จากการแบ่งกลุ่มความสำคัญโดยใช้FMEA โดยที่เราจะทำการคำนวณกลุ่มBต่อจากกลุ่มA เนื่องจากมีความสำคัญรองจากกลุ่มA โดยจะเน้นการหาค่า MTTF ของอะไหล่ และ จัดการซ่อม หรือ เปลี่ยนอะไหล่ตามค่าMTTFนั้น ซึ่งการคำนวณหาค่าMTTFจะใช้โปรแกรมMINITAB 14 เหมือนกันการคำนวณในกลุ่มA ที่ผ่านมา

2.4.3 กลุ่มที่มีความสำคัญระดับ C

กลุ่มนี้มีความสำคัญต่ำที่สุด ไม่จำเป็นต้องคำนวณ เพราะ ใช้การบำรุงรักษาแบบเสียจึงซ่อม

7.การจัดตารางการบำรุงรักษา

กลุ่ม A เป็นกลุ่มที่มีความสำคัญอย่างมาก จึงต้องมีการตรวจสภาพโดยการนำค่าReliabilityมาคำนวณเทียบกับเวลาเพื่อหาว่า เมื่อใดค่าความน่าเชื่อถือจะน้อยจนเราจะต้องทำการตรวจสภาพ ซึ่งจากการคำนวณค่าReliabilityจะลดลงเรื่อยๆจนมีค่าใกล้เคียง ดังรูปด้านล่าง

ทางผู้จัดทำจึงได้ตั้งนโยบายสำหรับการตรวจสอบสภาพในกลุ่มA ดังนี้

-เราต้องทำการตรวจเช็คสภาพชิ้นส่วนในกลุ่มA อย่างน้อย 3ครั้ง ก่อนที่ค่าความน่าเชื่อถือจะลดลงไปเกินกว่า 55%

-เมื่อถึงวิ่งรถไปได้ระยะทางใกล้กับค่าความน่าเชื่อถือเท่ากับ 0.55 จะทำการเปลี่ยนหรือซ่อมชิ้นส่วนนั้นทันที

ดังนั้นจากนโยบายข้างต้น กราฟความสัมพันธ์ของค่าความน่าเชื่อถือกับเวลาจะเป็นดัง รูปที่2.9

รูปที่2.9 กราฟตัวอย่างการตรวจสภาพและการเปลี่ยนอะไหล่ตามระยะทาง

ตารางที่ 2.6 ตัวอย่างการจัดตารางการบำรุงรักษาอะไหล่กลุ่มA

| อะไหล่ | ระยะในการเปลี่ยนอะไหล่(กิโลเมตร) | จัดตารางในการซ่อมอะไหล่(กิโลเมตร) | ระยะการตรวจสอบ(กิโลเมตร) |

| หัวเทียน | 5,042 | 5,000 | 1250 |

| ลูกสูบ | 5,307 | 5,000 | 1250 |

| ปั๊มลม | 6,267 | 6,000 | 1500 |

| เกียร์ | 7,235 | 7,000 | 1750 |

| ฝาสูบ | 9,495 | 9,000 | 2250 |

| หม้อลมคลัช | 9,499 | 9,000 | 2250 |

| คลัช | 12,058 | 12,000 | 3000 |

| แหวนลูกสูบ | 12,565 | 12,000 | 3000 |

| ประเก็นฝาสูบ | 13,977 | 12,000 | 3000 |

| ปลอกสูบ | 20,610 | 20,000 | 5000 |

| ลูกปืนล้อ | 21,255 | 21,000 | 5000 |

จะ ได้จำนวนครั้งและเวลาเมื่อใดที่ต้องทำการตรวจสภาพ แล้วนำมาสรุปว่า ชิ้นส่วนไหนต้องตรวจสภาพเมื่อใด แล้วตั้งรอบอายุของชิ้นส่วนโดยนำเอาค่าMTBFมาใช้ ซึ่งจะทำการเปลี่ยนหรือซ่อม ก่อนที่จะถึงค่าความน่าเชื่อที่ 55% นั้นเอง

กลุ่ม B ใช้วิธีการบำรุงรักษาแบบป้องกัน กลุ่มนี้ จะทำการซ่อม และ เปลี่ยนชิ้นส่วนก่อนจะถึงค่า MTTF เท่านั้น

ตารางที่ 2.7 ตัวอย่างการจัดตารางการบำรุงรักษาอะไหล่กลุ่มB

| อะไหล่ | MTTF (กิโลเมตร) | จัดเวลาในการซ่อมอะไหล่(กิโลเมตร) |

| วาวล์ | 4,060 | 4,000 |

| เบรค | 10,266 | 10,000 |

| ลูกปืน | 13,442 | 13,000 |

| กระเดืองวาวล์ | 15,647 | 15,000 |

| ไดชาร์ท | 17,737 | 17,000 |

| บ่าวาล์วไอดี | 22,283 | 22,000 |

| แบตเตอรี | 26,832 | 26,000 |

| เทอร์โบ | 43,822 | 43,000 |

| บู๊ชเพลาโบกี้ | 51,025 | 51,0 |

กลุ่มอื่นๆที่มีความสำคัญน้อยกว่ากลุ่มAและB ใช้วิธีการซ่อมบำรุงแบบ เสียค่อยซ่อม เนื่องจากมีผลกระทบต่อกิจการค่อยข้างน้อยนั้นเอง

เมื่อเราได้จัดรอบอายุการใช้งานและระยะ ทางในการตรวจสภาพของชิ้นส่วนในแต่ละกลุ่มได้แล้ว จึงนำทั้งหมดมารวมกัน เรียงลำดับก่อนหลัง แล้วจึงนำข้อมูลเหล่าไปใส่ในใบตรวจสอบต่อไป

5.หาสาเหตุการขัดข้อง

เมื่อเรารู้แล้วว่ากลุ่มชิ้นส่วนใดมีความสำคัญมากที่สุด และ มีการเกิดเหตุขัดข้องมากที่สุดแล้ว ดังนั้น เราต้องหาสาเหตุของการเกิดเหตุขัดข้องนั้น เพื่อหาวิธีแก้ไขที่ถูกจุด

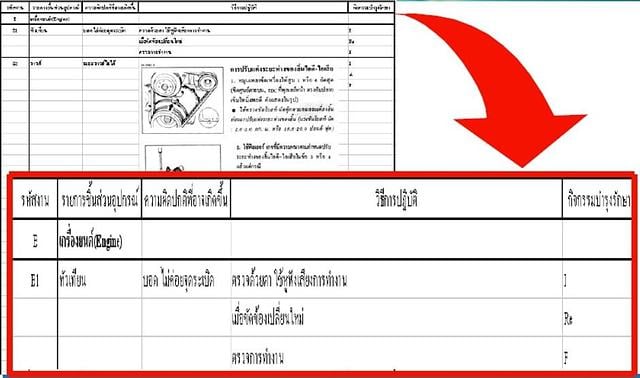

6.สร้างวิธีปฏิบัติมาตรฐาน

เป็นขั้นตอนการจัดทำวิธีปฏิบัติมาตรฐาน เป็นเสมือนคู่มือบำรุงรักษารถบรรทุกทั้งหมดที่มีอยู่ในระบบบำรุงรักษาเชิงป้องกัน เป็นศูนย์รวมข้อมูลรายละเอียดทั้งหมดว่า รถบรรทุกแต่ละคันมีรายการมาตรฐานบำรุงรักษาอย่างไร เพื่อคิดเป็นปริมาณงานและใช้วางแผน

6.1 ทำไมต้องมีวิธีปฏิบัติมาตรฐาน

- ใช้เป็นคู่มือ ศูนย์รวมข้อมูล รายการบำรุงรักษา อุปกรณ์ทั้งหมดที่มีอยู่ในระบบบำรุงรักษา

- ใช้ทวนสอบ สาเหตุ รายการที่เครื่องจักรเกิดการขัดข้อง เสียหาย ว่ามีอยู่ในคู่มือหรือไม่ มี รายการใดตกหล่นหรือต้องเพิ่มเติมเข้าไป

- ใช้แสดงข้อมูล รายการ ปริมาณงานบำรุงรักษา เพื่อนำไปวางแผนทั้งด้านกำลังพล และแผนการซ่อมบำรุงอุปกรณ์ อะไหล่

สิ่งที่มีใน รายงานวิธีปฏิบัติมาตรฐาน

- รหัสงาน เป็นรหัสย่อ เพื่อเชื่อมกับใบตรวจสอบสภาพ เมื่อผู้ใช้ใบตรวจสภาพต้องการดูว่า ชิ้นส่วนในใบตรวจสภาพมีวิธีปฏิบัติอย่างไร จะนำรหัสจากใบตรวจสภาพมาหาในรายการวิธีปฏิบัตินี้ จะช่วยลดการใช้พื้นที่ในใบตรวจสอบสภาพไปได้อย่างมาก และ ทำให้ง่ายต่อการทำการตรวจสภาพรถบรรทุกมากยิ่งขึ้น

E = เครื่องยนต์ (Engine)

W = ล้อ(Wheel)

Et = ระบบไฟฟ้า(Electrical systems)

Ot = อื่นๆ(Other)

L = ระบบหล่อลื่น(Lubricants)

- รายการชิ้นส่วน เป็นชื่อชิ้นส่วนที่ต้องทำการบำรุงรักษา

- ความผิดปกติที่เกิดขึ้น

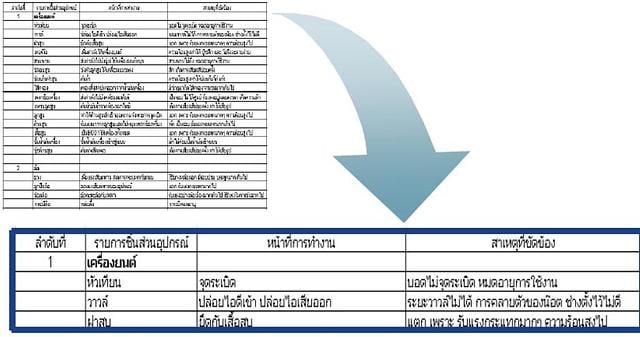

8.ทำใบตรวจสอบการซ่อมบำรุงการ

ทางผู้จัดทำต้องการสร้างใบตรวจสอบที่ครอบคลุมการซ่อมบำรุงมากที่สุด และ ใช้งานได้ง่าย ไม่ยุ่งยากจนเกินไป เพราะ จะเกิดปัญหาเช็คมั่วเกิดขึ้น ซึ่งในใบตรวจสอบการบำรุงรักษาที่ได้สร้างขึ้น

สรุปผลการดำเนินงาน

ได้ทำการกำหนดระยะเวลาสำหรับซ่อมบำรุงโดยเฉพาะให้กับ บริษัท Maneetransport โดยทำใบตรวจสอบสภาพรถบรรทุก รายวัน รายเดือน รายปี ทำการวางแผนการดำเนินงานซ่อมบำรุงให้โดยเฉพาะเพื่อลดความวุ่นวายในการซ่อมบำรุงที่เกิดขึ้นบ่อยๆ และได้เสนอที่จะให้ใช้โปรแกรมช่วยบริหารการซ่อมบำรุง เพื่อให้การซ่อมบำรุงเป็นไปอย่างมีระบบ และ ง่ายต่อการควบคุม

วิจารณ์ผลการดำเนินงาน

แผนการซ่อมบำรุงที่ทำไว้อาจจะยังไม่สมบูรณ์จำเป็นต้องทำการปรับปรุงแก้ไขต่อไปเพื่อให้สามารถนำไปใช้งานจริงได้อย่างสมบูรณ์แบบที่สุด

ความเห็น (27)

this is the best example of PM that i ever met. yessss > <

ตอบคำถาม คุณ จานต้น เรื่องค่า MTBF

ค่านี้คือ อายุของชิ้นส่วน หรือ เครื่องจักรนั้นๆโดยเฉลี่ยนั้นเอง เพราะ เราจะไม่มีทางรู้ได้เลยว่าเครื่องจักรจะเสียตอนไหน ดังนั้น เราเลยทำการเก็บข้อมูลว่า เสียเมื่อไรบ้าง ปีหนึ่งเสียไปกี่ครั้ง

พอ เก็บข้อมูลได้มาแล้ว เราก็แค่ นำมาเฉลี่ยว่า อายุการใช้งานนั้นเท่าไร พอใกล้ถึงเวลาหมดอายุ เราก็จัดการเปลี่ยนชิ้นส่วนนั้นสะ แค่นี้ก็จบแล้วครับ

เช่น เราเก็บข้อมูลรถบรรทุก5คัน ไว้ดังนี้

ใน1เดือน ถ้ารถบรรทุกใช้เวลาในการทำงาน 8ชม.ต่อวัน คิดเป็นเดือน 8คูณ30 = 240 ชม./เดือน หน่วยเป็นปี ก็ คูณ 12เข้าไป = 240 X 12 = 2880 ชม./ปี

รถบรรทุกคันที่ จำนวนครั้งที่ซ่อม

1 3

2 2

3 5

4 2

5 1

รวม 13

นำข้อมูลที่ได้มา เฉลี่ย เพื่อหาว่า รถบรรทุกแต่ละคันมีการขัดข้องแต่ละคันเท่าไร = 13ครั้ง/5คัน = 2.6 ครั้ง/1เดือน หรือ 240ชม.

เรา ก็จะหาค่า MTBFได้ คือ MTBF = 240/2.6 = 92.3 ชม. ถ้าหน่วยเป็นปี MTBF = 2880/(2.6X12) = 92.3 ชม. ที่ออกมาก็เท่ากัน ไม่ว่าจะเทียบต่อปี หรือ หรือต่อเดือน

ค่าที่ได้คือ 92.3ชม. ก็คือว่า รถบรรทุกนี้มีเข้าซ่อมทุกๆ 92.3ชม. หรือ 92.3/8 = 11.5วัน ก็ซ่อมกันที ค่าที่ได้เป็นค่าเฉลี่ย

ใน ส่วนค่า 202.77มีหน่วยเป็นวัน ของผมนั้น มาจากการเก็บข้อมูล1ปี จะพูดให้ง่ายๆคือ 203วัน ก็ต้องซ่อมชิ้นส่วนนั้นกันสักที โดยเฉลี่ย

ผมเป็นคนหนึ่งที่กำลังเรียน Systems Reliability And Maintenance คิดว่าวิชานี้ เป็นศาสตร์อีกรูปแบบหนึ่งที่ วิศวกร ด้านการ Maintenance หรือผู้ที่สนใจ จะได้รับความรู้ในอีกด้านจากศาสตร์นี้

*****ขออนุญาต Save เป็นตัวอย่าง ไปใช้ในการเรียนการสอนกับนักศึกกษา หน่อยนะครับ

ขอบพระคุณมากครับ

อยากทราบว่า ค่าAกับค่าMTBFมีความสัมพันธ์กันอย่างไร

to วิชัย [IP: 183.89.212.107] ต้องการทราบค่า A ตรงไหนครับ Availability หรือป่าวครับ ถ้า Availability คือตามสูตรนี้เลยครับ Availability = MTBF/(MTBF+MTTR) Availability นั้นเป็นการบอกทราบถึง%ที่เครื่องจักรพร้อมใช้งาน ว่ามีมากน้อยเท่าไร โดยดูจาก การเอาอายุการใช้งานได้โดยเฉลี่ย / ระยะเวลาทั้งหมดโดยเฉลี่ย ใน1รอบของอายุการใช้งาน ก็คือ MTBF หารด้วย [อายุการใช้งาน(MTBF)+เวลาระหว่างการซ่อม(MTTR)] ผิดพลาดประการใดขออภัยมา ณ ที่นี้ครับ ชี้แนะผมเพิ่มเติมได้นะครับ

ขอบคุณครับ ผมกำลังเริ่มเล่นรถบรรทุกครับจะนำแนวทางการบำรุงรักษามาใช้กับรถซึ่งรถคันแรกอายุก็23ปีแล้วแต่ยังพอไหวอยู่ครับ

ขอบคุณมาครับได้ความรู้หรายเรื่องเลยครับ

ขอบครับ พอดีเริ่มศึกษาอยูครับ อยากทราบาการกำหนดระยะการเข้าบำรุงรักษาที่เหมาะสมมีหลักการพิจารณาอย่างไรบ้างครับหรือหาอย่างไรได้บ้างครับ และระยะเวลาเปลี่ยนอะไหล่ที่เหมาะสมควรพิจารณาอ่างไรบ้่างครับ ขอบคุณมากครับ ช่วยแนะนำหน่อยครับ [email protected]

ขอบคุณมากคะ สำหรับข้อมูลที่มีประโยชน์จะนำไปใช้กับงานที่ทำอยู่นะคะ ทำเกี่ยวกับบริษัทรถบรรทุกขนส่งสินค้า

Thanks ka

ขอบคุณมากค่ะสำหรับข้อมูลดีๆ เป็นประโยชน์มากค่ะสำหรับงาน

เป็นเกร็ดความรู้ที่มีประโยชน์อย่างยิ่งครับผม...

สุทธิพันธ์ บุญศรี C&W

เรียน อ.อภิชิต

ขออนุญาติ นำความรู้ไปใช้ในการปฏิบัติงานครับ

บริษัทพึ่งเปิดใหม่ยังไม่มีระบบตรวจสอบรถ

ขอความกรุณาส่งตัวอย่างเอกสาร ตรวจสอบรถบรรทุก มาให้ศึกษาได้ไหมครับ

ด้วยความเครารพอย่างสูง

ผมเพิ่งจบมา เป็นวิศวกรซ่อมบำรุงเครื่องจักรงานถนน บทความนี้เป็นประโยชน์มากๆเลยครับ อยากขอตัวอย่างแผนการซ่อมบำรุง หรือเอกสารที่เกี่ยวข้องที่พอจะเปิดเผยได้ เพื่อเป็นวิทยาทานแก่ตัวผมเอง และคนอื่นๆด้วยครับ

ได้ความรู้มากครับ ขอบคุณครับ

ได้ความรู้มากครับ ขอบคุณครับ

แนวคิดน่าสนใจดี แต่ไม่ใช่ RCM นะครับ

มีเป็นไฟล์เอ็กเซลไหมครับ ขอหน่อย

เรียน อ. ผมเป็นพนักงาน บ.SME ที่ขายเกี่ยวกับตะแกรงเหล็ก มีปัญหาเรื่องเกี่ยวกับรถเสียบ่อยๆ อ่านบทความนี้แล้ว อยากขอคำแนะนำหรือตารางแบบฟอร์มอย่างง่ายๆเพื่อ วางแผนการ Pre Maintanace หรือตรวจเช็ค รถที่ใช้เป็นรถกะบะ และ 4 ล้อใหญ่ครับ

ขอบคุณล่วงหน้าที่สละเวลาครับ

ภัทรกฤต

eamil: [email protected]

เรียน อ.อภิชิต

ขออนุญาติ นำความรู้ไปใช้ในการปฏิบัติงานครับ ผมมีหน้าที่ดูแลรับผิดชอบรถตัก รถบรรทุกหกล้อดัมพ์และโฟล์คลิฟท์ ขอความกรุณาส่งตัวอย่างเอกสาร ตรวจสอบรถบรรทุกประจำวันหรืออื่นๆที่เกี่ยวข้อง มาให้ศึกษาและประยุกต์ใช้ในงานเพื่อให้มีประสิทธิภาพยิ่งขึ้นได้ไหมครับด้วยความเครารพอย่างสูงKitinan Kachenchart

เรียน อาจารย์อภิชาติ ข้อมูลเป็นประโยชน์มากเลยครับ ไม่ทราบว่ามีตัวอย่างให้ศึกษาเพิ่มเติมเพื่อให้มีประสิทธืภาพเพิ่มขึ้นไหมครับ ผมเป็นบริษัทขนส่งอยู่ทางภาคใต้ อยากทำตัวนี้เพิ่มเหมือนกันครับเพื่อเพิ่มประสิทธิภาพในการวางแผนการซ่อมบำรุงรถ

เรียนอาจารย์ อ๓ิชาติ ผมทำบริษัทขนส่งอยู่ทางภาคใต้ครับซึ่งจากที่ดูข้อมูลแล้ว สามารถนำความรู้เชิงการป้องกันไปใช้ได้เยอะเลยครับ เลยอยากจะขอข้อมูลเพิ่มเพื่อการพัฒนาระบบการซ่อมบำรุงให้ดียิ่งขึ้นไปครับ

ข้อมูลดีมากเลยค่ะ ถ้าจะรบกวนขอเป็นไฟล์ได้ไหมคะ

ขอบคุณค่ะ

ขอบคุณสำหรับข้อมูล กระชับและเข้าใจง่ายดีค่ะ กำลังจะทำวิจัยเรื่องนี้อยู่พอดีเลยขอบคุณนะคะ

ข้อมูลเป็นประโยชน์มากค่ะ รบกวนขอไฟล์เพื่อใช้งานจริงได้ไหมคะขอบคุณค่ะ

ผมอยากได้แบบฟอร์ตจรวจรถบัสครับ

เลขรหัสในแบบฟอร์มคือยังไงหรอครับ เช่น Ot3 Ot=อื่น เป็นวิธีการปฏบัติยังไงหรอครับ